同步系統详情

文章目录[隐藏]

一、現場頂升組裝方便的優勢

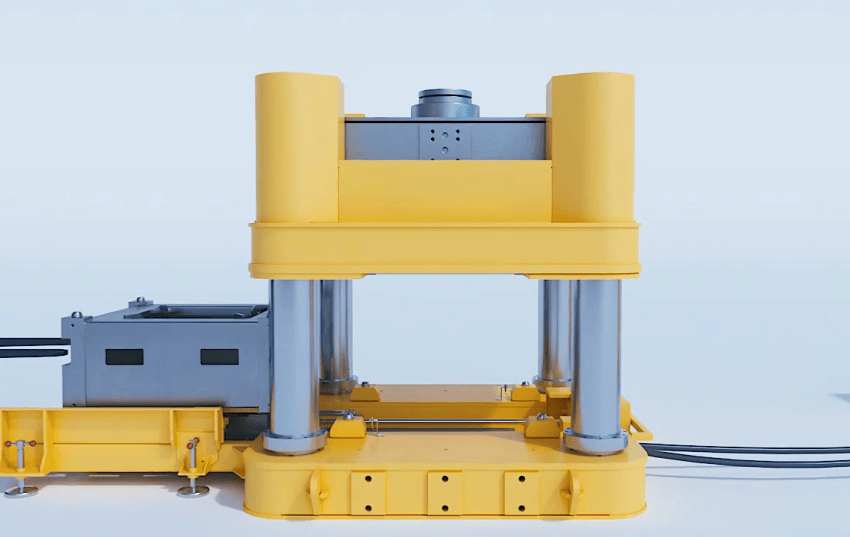

1. 基於頂升底座與部件的巧妙設置

該液壓系統圍繞4個堅固的頂升底座構建,每個底座內配備一台液壓千斤頂,且底座頂部設有兩個固定在液壓轉盤上的臨時支架。這種佈局設計為頂升組裝過程提供了清晰且穩固的基礎架構。例如,在放置起始梁時,當起始梁位於支架上方且液壓千斤頂完全縮回時,利用集成的送入系統可自動將梁的第一行插入支架之間,操作流程相對簡便且自動化程度較高,減少了人工干預的複雜性和難度。

2. 循環頂升操作實現高度調節

在完成梁的插入後,液壓千斤頂將梁伸出並抬高至臨時支撐上方,接著旋轉支撐架重複該循環動作,直至達到所需的高度。這種循環頂升的方式能逐步、精確地實現對物體的頂升操作,適應不同的頂升高度需求。並且,通過這種有序的步驟,能確保整個頂升過程的平穩性和可控性,避免因一次性頂升過高或操作不當而可能導致的安全隱患。

二、系統控制與安全性優勢

系統設有專門的控制室,所有與頂升操作相關的數據,如升降高度、物體重量、地面沉降等,均會實時傳輸到控制室計算機。此設計使得現場操作人員能在控制室中全面、準確地掌握整個頂升過程的各項關鍵資訊。基於這些數據,操作人員可以及時發現任何異常情況,例如物體超重可能影響頂升安全、地面沉降超出允許範圍等,並迅速採取相應措施進行調整或干預,為現場操作提供高度的安全性保障,有效降低事故發生的可能性。

三、重型自升式同步升降液壓系統的特點

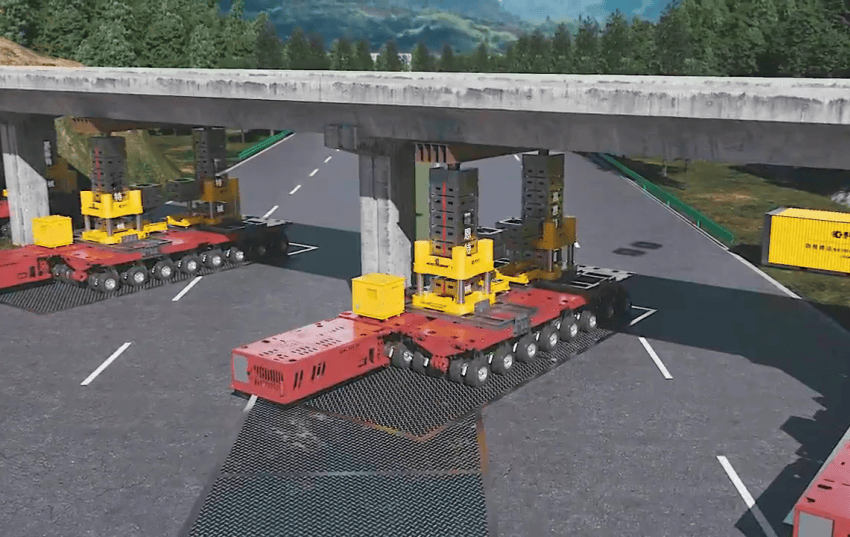

1. 模組化設計

採用模組化設計理念,使得每組升降台具備獨立的功能單元,同時又能方便地與其他組進行組合使用。而且,每組升降台具有較高的載重能力,可承載1000至20000噸的重量,這一特性使其能夠適應各種大型、重型物體的頂升需求,無論是在建築工程中的大型結構體,還是工業領域中的重型設備等,都能通過合理組合升降台模組來實現頂升操作。

2. 現場多套組合使用

由於可以在現場進行多套組合使用,該系統能夠根據具體項目的不同需求靈活調整配置。例如,針對一些超大型物體或需要在不同位置同時進行頂升操作的情況,可增加組合的套數以滿足更廣泛的頂升要求,大大增強了系統的適用性和靈活性,使其能夠應對多樣化的工程場景。

3. 緊湊型設計

緊湊型設計是該系統的一大亮點,它能有效節省佔地空間。在一些施工現場,場地空間往往較為有限,這種緊湊的設計使得系統在安裝和使用過程中不會佔據過多的場地面積,避免因設備佔地過大而導致的施工不便或場地擁擠等問題,提高了施工現場的空間利用率。

4. 系統集成化

系統集成化程度高,不僅具備頂升功能,還能與稱重系統配套使用。通過與稱重系統的結合,頂升過程中可以實時、準確地獲取物體的重量資訊,進而根據重量數據對頂升操作進行更精確的控制,例如調整液壓千斤頂的頂升力度等,從而增強了整個系統在頂升過程中的穩定性,確保物體能夠平穩、安全地被頂升。

5. 可變性佔地面積

該系統具有可變性佔地面積的特點,這意味著它能夠根據現場實際情況靈活調整自身的佔地面積。在不同的施工現場,場地形狀、大小以及周邊環境等因素各不相同,系統可以根據這些具體條件進行合理佈局,使其非常適合滿足不同的現場使用需求,進一步體現了其靈活性和適應性。

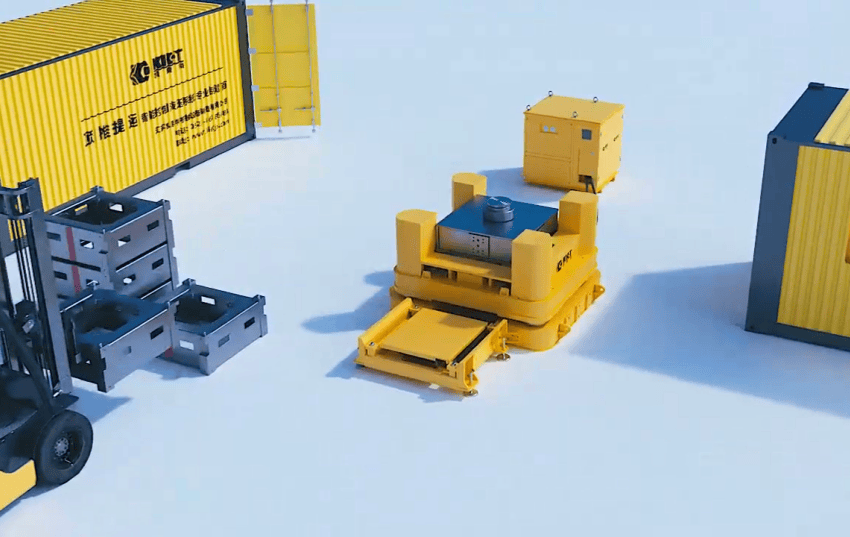

6. 所有系統都集裝箱化

所有系統均採用集裝箱化設計,這為經濟高效的運輸提供了便利。在完成一個項目的頂升任務後,可將整個系統方便地進行集裝箱運輸,快速轉移到下一個項目現場。集裝箱化的設計不僅便於運輸過程中的裝卸操作,還能保護系統設備免受運輸途中可能出現的碰撞或損壞等情況,確保系統在不同項目之間能夠高效、安全地流轉使用。